| |

Cette demande de type de fabrication est en fort développement tant sur le programme France que pour des marchés externes.

La Manroland permet aussi la réalisation des timbres offset seul ou en combinaison avec la sérigraphie en blocs et en feuilles, pour les marchés France, TOM, Andorre, Monaco et externes.

10 000 feuilles à l’heure

Le cycle de fabrication d’une commande de ce type a pu être réduit de 8 jours grâce à l’équipement en séchage de type UV .L’attente entre les passages Offset et taille-douce passe en effet de 9 jours minimum à un seul jour.

|

|

|

|

| |

D’où une réactivité beaucoup plus forte, gros atout en particulier dans le cadre d’un développement sur les marchés externes.

Les temps de réglage sont en moyenne divisés par quatre, soit 1h par tirage au lieu de 4h. La vitesse de production moyenne passe elle de 4000 à 10 000 feuilles minimum à l’ heure.

L’utilisation de trames plus fines (de trame 200 à 300 voir jusqu’à 600) permettra une amélioration de la qualité perçue de nos produits. Cette amélioration pourra nous donner un avantage concurrentiel dans le cadre du développement des marchés externes. |

|

|

|

|

|

En effet, ce paramètre constitue dans le domaine philatélique comme dans le domaine des impressions de sécurité un argument de différenciation.

De meilleures conditions économiques

L’équipement avec un groupe de prédécoupe en ligne permettra de réintégrer la fabrication de collectors ou autres produits adhésifs prédécoupés, alors que ceux-ci sont aujourd’hui sous traités. Cette fabrication se fera en un seul passage, générant donc un gain de temps de cycle de l’ordre de 50%. Cette machine permettra de traiter dans de meilleures conditions économiques (gache, coût de mise en œuvre,…)

|

|

|

|

|

|

des tirages faits aujourd’hui en rotative sur des volumes qui sont dans leur majorité inadaptés à ce procédé d’impression.

La gâche fautée, qui est en moyenne aujourd’hui de 25 % pour ces types de produits, devrait passer à une valeur comprise entre 5 et 10 % selon les produits.

A plan de charge équivalent, un gain de 1500 heures machine pourrait être utilisé pour la réintégration de sous traitance. Ce qui représente la fabrication d’environ 100 millions d’enveloppes timbrées courantes (soit environ un chiffre d’affaires de 300 000 euros chaque année), |

|

|

|

|

|

la ou réintégration de la totalité des collectors et des pages intérieures du livret la France comme J’aime !

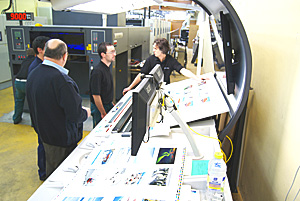

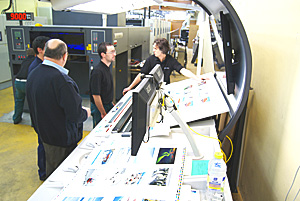

Cette nouvelle Manroland, installée dans l’ateleir offset, remplace deux machines actuelles dont l’âge moyen est de 20 ans.

La formation autour de la machine

L’équipe est constituée de deux groupes, formés durant trois semaines. Le premier groupe a déjà été formé (Laurent Felix, Patrice Simon et David Pageot). Le second groupe, (Frédéric Costes, Didier Ducom et Cyril Eytier) a démarré sa formation le 28 janvier dernier. |

|

|

|

|

Cette formation est encadrée par un moniteur expert du fournisseur et permet aux équipes d’acquérir une compétence spécifique sur une machine de haute technologie. Les équipes vont ainsi s’approprier la machine au travers de dossiers d’école et de travaux réels. A partir de la semaine 8, à l’issue de ces trois semaines de formation la machine entrera en production « normale ». Les équipes formées démultiplieront la formation auprès de leurs collègues de manière progressive. Afin de garantir un haut niveau d’expertise, une formation complémentaire sera dispensée par le fournisseur chaque année pendant quatre années. |

|